Így válasszunk egy bitet három alapvető elem alapján: anyag, bevonat és geometriai jellemzők.

01, hogyan válasszuk ki a fúró anyagát

Az anyagok nagyjából három típusra oszthatók: gyorsacél, kobalt gyorsacél és tömör keményfém.

Nagy sebességű acél (HSS):

A gyorsacélt 1910 óta több mint egy évszázada használják vágószerszámként. Ez a legszélesebb körben használt és a legolcsóbb vágószerszám-anyag ma.A gyorsacél fúrók kézi fúrókon és stabilabb környezetben, például fúrópréseken is használhatók.A gyorsacél tartósságának másik oka az lehet, hogy többször élezhető szerszámai elég olcsók ahhoz, hogy ne csak fúróként, hanem esztergaszerszámként is használhatók legyenek.

Kobalt gyorsacél (HSSE):

A kobalttartalmú gyorsacél keménysége jobb és vöröskeménysége jobb, mint a gyorsacél.A keménység növekedése növeli a kopásállóságot is, ugyanakkor a szívósság egy része feláldoz.A gyorsacélhoz hasonlóan a használatuk javítása érdekében polírozhatók.

KARBID:

A cementált keményfém egy fémbázisú kompozit anyag.Ezek közül a volfrám-karbidot használják mátrixként, más anyagokból pedig egyes anyagokat ragasztóként használnak fel egy sor összetett folyamaton keresztül, mint például a szinterezéshez használt forró izosztatikus préselés.A keménység, a vörös keménység, a kopásállóság és más szempontok tekintetében a gyorsacélhoz képest óriási javulás tapasztalható, de a keményfém szerszám költsége is drágább, mint a gyorsacél.A cementált keményfém a szerszám élettartamában és a megmunkálási sebességében a korábbi szerszámanyagoknál több előnnyel jár, az ismételt csiszolószerszámban a professzionális csiszolószerszámok szükségessége.

02, hogyan válasszuk ki a bitbevonatot

A bevonat felhasználási köre szerint nagyjából az alábbi 5 típusra osztható.

Bevonat nélküli: A bevonat nélküli vágószerszámok a legolcsóbbak, általában alumíniumötvözet, alacsony széntartalmú acél és más puha anyagok megmunkálására használják.

Fekete-oxid bevonat: az oxidációs bevonat jobb kenést biztosít, mint a bevonat nélküli szerszámok kenése, jobb az oxidáció- és hőállósága, és több mint 50%-kal javíthatja az élettartamot.

Titán-nitrid bevonat: A titán-nitrid a leggyakoribb bevonóanyag, nem alkalmas nagy keménységű és magas feldolgozási hőmérsékletű anyagok feldolgozására.

Titán-szén-nitrid bevonat: A titán-szén-nitrid titán-nitridből lett kifejlesztve, magasabb hőmérséklet- és kopásállósággal rendelkezik, általában lila vagy kék.A Haas műhelyében öntöttvas munkadarabok készítésére használják.

Alumínium-nitrid-titán bevonat: az összes fenti alumínium-nitrid-titán bevonat magas hőmérsékletnek ellenáll, ezért magasabb vágási körülmények között is használható.Ilyen például a szuperötvözetek feldolgozása.Alkalmas acél és rozsdamentes acél megmunkálására is, de mivel alumínium elemeket tartalmaz, az alumínium feldolgozása során kémiai reakciók lépnek fel, ezért kerülni kell az alumínium tartalmú anyagok feldolgozását.

Általában a titán-karbonitrid vagy titán-nitrid bevonatú kobaltcsapágyas fúró gazdaságosabb megoldás.

03. A fúrófej geometriai jellemzői

A geometriai jellemzők a következő három részre oszthatók:

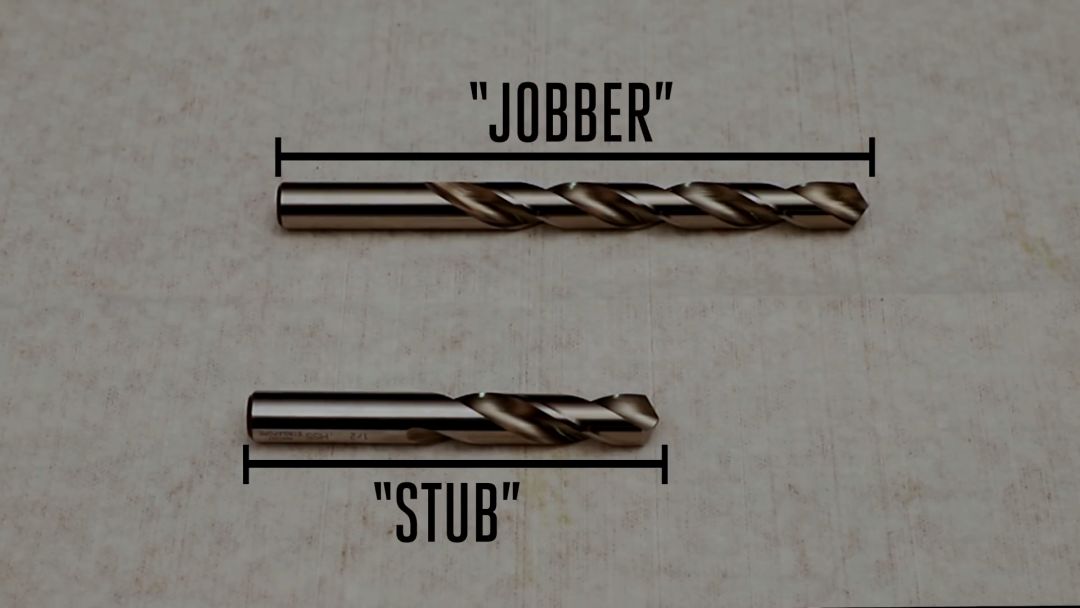

A hosszúság

A hossz és az átmérő arányát átmérőkettőzésnek nevezzük, és minél kisebb az átmérő, annál jobb a merevség.A megfelelő élhosszúságú bit kiválasztása a forgácseltávolításhoz és a legrövidebb túlnyúlási hosszúság növelheti a megmunkálási merevséget, ezáltal növelve a szerszám élettartamát.Az elégtelen élhossz valószínűleg károsíthatja a fúrót.

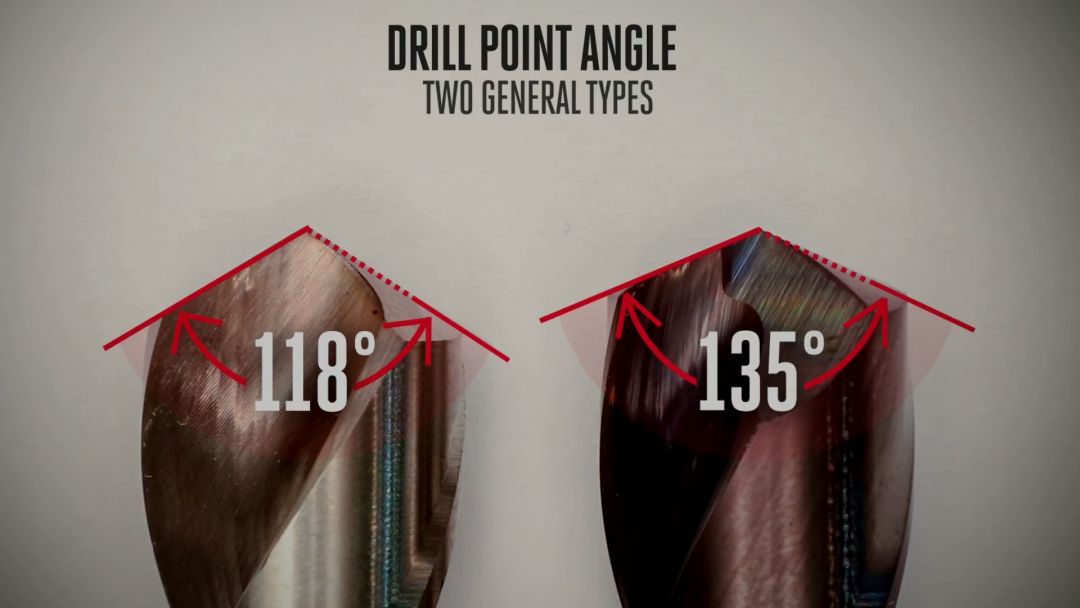

Fúrócsúcs Szög

A 118°-os fúrási szög valószínűleg a legelterjedtebb a megmunkálásban, és általában lágy fémekhez, például lágyacélhoz és alumíniumhoz használják.Ez a szögkialakítás általában nem önközpontosító, ami azt jelenti, hogy először a központosító furatot kell megmunkálni.A 135°-os fúrócsúcs Angle általában önközpontosító, ami sok időt takarít meg, mivel nincs szükség egyetlen központosító furat megmunkálására.

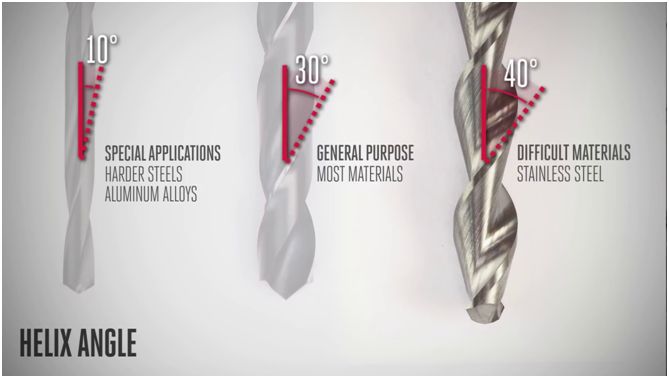

Spirálszög

A 30°-os spirálszög jó választás a legtöbb anyaghoz.Azonban olyan környezetben, ahol a vágások jobban eltávolíthatók és a vágóélek erősebbek, választható egy kisebb spirális szög.Nehezen megmunkálható anyagoknál, például rozsdamentes acélnál, nagyobb spirálszögű kialakítás használható a nyomaték átvitelére.

Feladás időpontja: 2022-01-01